Existem vários problemas no mundo da impressão flexográfica e alguns defeitos são mais comuns do que imaginamos. Aqui vou listar cinco problemas com suas respectivas causas e soluções. No entanto, como uma metodologia correta, devemos sempre confirmar as informações e as amostras do defeito sem partir de suposições, uma vez que alguns defeitos podem ser semelhantes uns aos outros visualmente, mas sua(s) causa(s) é (são) totalmente diferente(s). Podemos encontrar problemas tão complexos que para corrigi-lo nos levaria a usar metodologias específicas de análise.

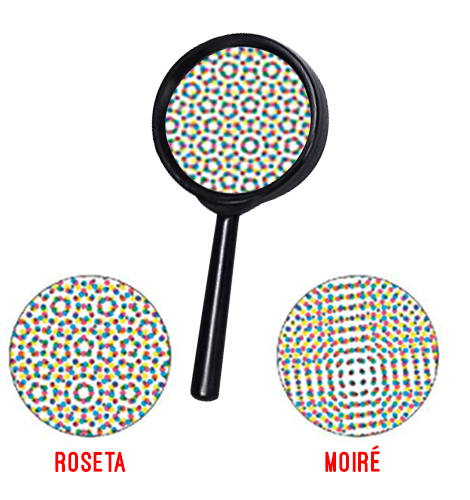

1. Efeito Moaré ( Moiré )

Na impressão com cores de processo, o moiré é um padrão indesejado causado por ângulos de gravação incorretos na superimposição de meios-tons.

Para imprimir cores uniformes e tornar a impressão robusta contra erros de registro, os ângulos de cada cor da separação devem estar o mais longe possível um do outro.

Causas Prováveis

-

- Gravação de ângulo errado em uma ou mais chapas

- Relação e lineatura de anilox insuficiente

- Anilox sujo ou bloqueado

Em impressões em alcance estendido (RGB ou OGV):

-

- Ângulo incorreto em algumas das cores adicionais

- Separação de cores incorreta:

- Sobrecarga de ciano e laranja

- Sobrecarga de magenta e verde

- Sobrecarga de preto e violeta

Soluções possíveis

-

- Certifique-se de que a diferença entre os ângulos nas cores do processo seja de pelo menos 30 graus. Amarelo é a única cor na qual uma diferença angular de 15 graus é permitida.

- Assegure-se de que o lineatura de todas as cores de processo que intervêm na imagem estejam no mesmo nível.

- Evite que algum ângulo de gravação coincida com algum ângulo do anilox.

- Selecione um anilox cuja linha tenha uma relação de 5: 1 no mínimo em relação à régua da placa de impressão. Se a nossa placa é de 48L/cm (120LPI), o anilox deve ter pelo menos uma linha de 240L/cm (600LPI).

Em impressões de intervalo estendido (RGB ou OGV)

-

- Use o ângulo ciano para laranja / vermelho e evite coincidências

- Use o ângulo magenta para verde

- Usando o ângulo preto para violeta / azul

2. Ganho de pontos em excesso

O conceito “ganho de pontos” é aquele que se refere a como um ponto do fotopolímero (clichê) aumenta quando é impresso. O ganho pontual é medido em porcentagem e é costume tomar como referência o ganho nos teóricos 50%, porque neste momento é onde o ganho máximo é observado.

Ganho pontual =% Ponto impresso -% Ponto teórico

Causas Prováveis

- Tipo e dureza das placas

- Inchaço da placa devido a solventes

- Pressão excessiva de anilox e / ou suporte de placa

- Montagem de adesivo com muita força

- Capacidade de recuperação de adesivo esgotado

- Linha anilox muito baixa ou contribuição muito alta

- Raspador mal ajustado ou lâminas desgastadas

- Viscosidade de tinta muito alta

- Temperatura alta e / ou instável do tambor central

- Curva de compensação de ganho inadequada

- Secagem muito rápida da tinta

Soluções possíveis

- Sempre use o mesmo tipo de fotopolímero

- Verifique o estado do fotopolímero e mude-o se necessário

- Ajustar as pressões anilox e de placa

- Mude o adesivo de montagem para um adesivo mais suave

- Evite reutilizar o adesivo de montagem de um trabalho para outro

- Alterar anilox por um de mais lineatura e menor volume

- Ajustar a lâmina de raspagem e / ou trocar as lâminas

- Ajuste a viscosidade da tinta

- Verifique a pressão e temperatura do tambor central

- Verificar a curva de compensação aplicada no RIP

- Ajuste a velocidade de secagem da tinta

3. Efeito fantasma

É a aparência de imagens muito pequenas do desenho que está sendo impresso em áreas sólidas de impressão. Esse problema aparece na impressão de planos de fundo sólidos quando eles incorporam motivos negativos (textos, janelas, etc.).

Causas Prováveis

- Viscosidade da tinta muito alta

- Secagem muito rápida da tinta

- Anilox com volume baixo ou sujo

- Temperatura da tinta muito alta

Soluções possíveis

- Verificar e ajustar a viscosidade da tinta

- Diminua a taxa de evaporação da tinta adicionando retardante

- Limpe e / ou troque o anilox por outro de mais contribuição

- Reduza a temperatura da tinta (21°C )

- Aumentar a velocidade de impressão

4. Rebote (bandas)

Também chamado de faixa, é um defeito de impressão causado pelo impacto da placa contra o tambor central. Perda de contato entre a placa e o tambor central.

Causas Prováveis

- Montagem de adesivo com muita força

- Placa de pressão e / ou anilox muito alta ou baixa pressão

- Aumento de pressão de acordo com a velocidade ajustada incorretamente

- Frequência de ressonância (velocidade vs. design) não adequada

- Placa muito dura

- Eixos de travamento com placas soltas (insuficientemente apertadas)

- Rolamentos PC e / ou AX em mau estado

Soluções possíveis

- Mude o adesivo por um mais suave

- Ajuste as pressões de PC e AX

- Ajustar o aumento de pressão em função da velocidade

- Alterar a velocidade (aumentar ou diminuir)

- Sempre use o mesmo tipo de placa

- Verifique o TIR das camisas PC e AX

- Aperte os fechamentos PC e AX

- Verifique os rolamentos PC e AX e substitua-os se necessário

- Monte as réguas passo a passo quando possível

5. Decalque

Este defeito é causado por baixa capacidade de impressão na sobreposição de cores. A tinta sobreimpressa manifesta problemas de capacidade de impressão e contaminação, uma vez que remove as tintas impressas anteriormente.

Causas Prováveis

-

- Velocidade de secagem insuficiente da primeira tinta impressa

- Velocidade de secagem excessiva da tinta sobreposta (a tinta fica pegajosa)

- Pressão do PC muito alta

- Força de secagem insuficiente entre cores

- Vazamentos de ar nas telas de secagem entre as cores

- Ordem de cores não apropriada

- Separação de cores inadequada

- Placa com aderência excessiva

Soluções possíveis

-

- Aumentar a velocidade de secagem da primeira tinta impressa. Adicionar acelerador

- Reduza a velocidade de secagem da tinta sobreimpressa. Adicionar retardante

- Reduzir o volume de anilox da primeira tinta impressa

- Aumentar o volume anilox da tinta sobreimpressa

- Reduza a pressão do PC em tinta sobreimpressa

- Verifique o sistema de secagem entre cores e aumente a temperatura

- Alterar a ordem das cores (imprimir as cores das luzes primeiro, quando possível)

- Alterar a separação de cores

- Verifique o processo de fabricação da placa (energia UV, tempo de exposição, etc.)

Abraço!